Impresión 3D: una solución rápida para moldes de plásticos

Lic. Erika Atayde

Universidad Autónoma de Ciudad Juárez

Dr. Cesar Omar Balderrama Armendariz

Universidad Autónoma de Ciudad Juárez

Resumen

La manufactura aditiva (MA), también conocida como impresión 3D, ha surgido como una revolución en la industria, transformando la manera en que se diseñan y fabrican objetos. A diferencia de los métodos tradicionales sustractivos (donde se remueve material de un bloque sólido), la MA construye objetos tridimensionales capa por capa a partir de modelos digitales. Este artículo presenta los fundamentos de esta tecnología, sus principales técnicas, ventajas y desventajas, así como sus aplicaciones en diversas industrias. También se analiza su impacto en el diseño y desarrollo de productos, su potencial para una producción personalizada y sostenible, y se exponen los retos y perspectivas futuras de esta tecnología emergente.

Introducción

La industria dedicada a la manufactura de componentes plásticos enfrenta importantes desafíos para

desarrollar moldes de inyección, como altos costos, largos tiempos de producción y la necesidad de

contar con equipo y personal especializado. En este contexto, la manufactura aditiva (también

conocida como impresión 3D) ofrece ventajas prometedoras.

Actualmente, es esencial optimizar los recursos en todos los ámbitos de la manufactura, con

el objetivo de simplificar, abaratar y agilizar las actividades cotidianas. El moldeo es un claro

ejemplo de ello. La manufactura aditiva es un conjunto de tecnologías que se ha usado en años

recientes para diseñar y fabricar productos personalizados con gran complejidad.

El moldeo por inyección de plásticos es una rama relevante dentro de la manufactura, aunque

costosa y lenta, ya que el tiempo que se tarda en fabricar los moldes influye directamente en la

salida de producción. La MA ha demostrado facilitar este proceso, permitiendo una amplia variedad de

diseños, lo cual incrementa la posibilidad de fabricar productos en diversas áreas de investigación

[1].

En muchas industrias, los moldes de acero o aluminio son comunes, pero pueden costar miles

de dólares y tardar hasta tres meses en producirse [2]. A esto se suman los tiempos de entrega, que

pueden variar de 90 a 150 días debido al transporte y trámites de importación/exportación [3].

La impresión 3D aparece como una alternativa viable que cambia los enfoques tradicionales de

manufactura, gracias al uso de nuevas tecnologías como el prototipado rápido y herramientas

digitales que facilitan y expanden las posibilidades de producción [3].

Una forma sencilla de entender la manufactura aditiva es pensar que, en lugar de eliminar

material de un bloque sólido (como ocurre en procesos sustractivos), esta tecnología agrega material

por capas, como si se construyera un edificio. Esto permite una gran libertad de diseño y una

precisión que muchas veces no es posible con los métodos tradicionales [4].

Buscar moldes rentables y de buena calidad es fundamental para reducir costos, sobre todo en

la creación de prototipos o lotes pequeños. En este sentido, la impresión 3D representa una solución

viable, aunque aún se enfrentan desafíos como la durabilidad de los moldes y los acabados

superficiales [5].

Manufactura aditiva e impresión 3D

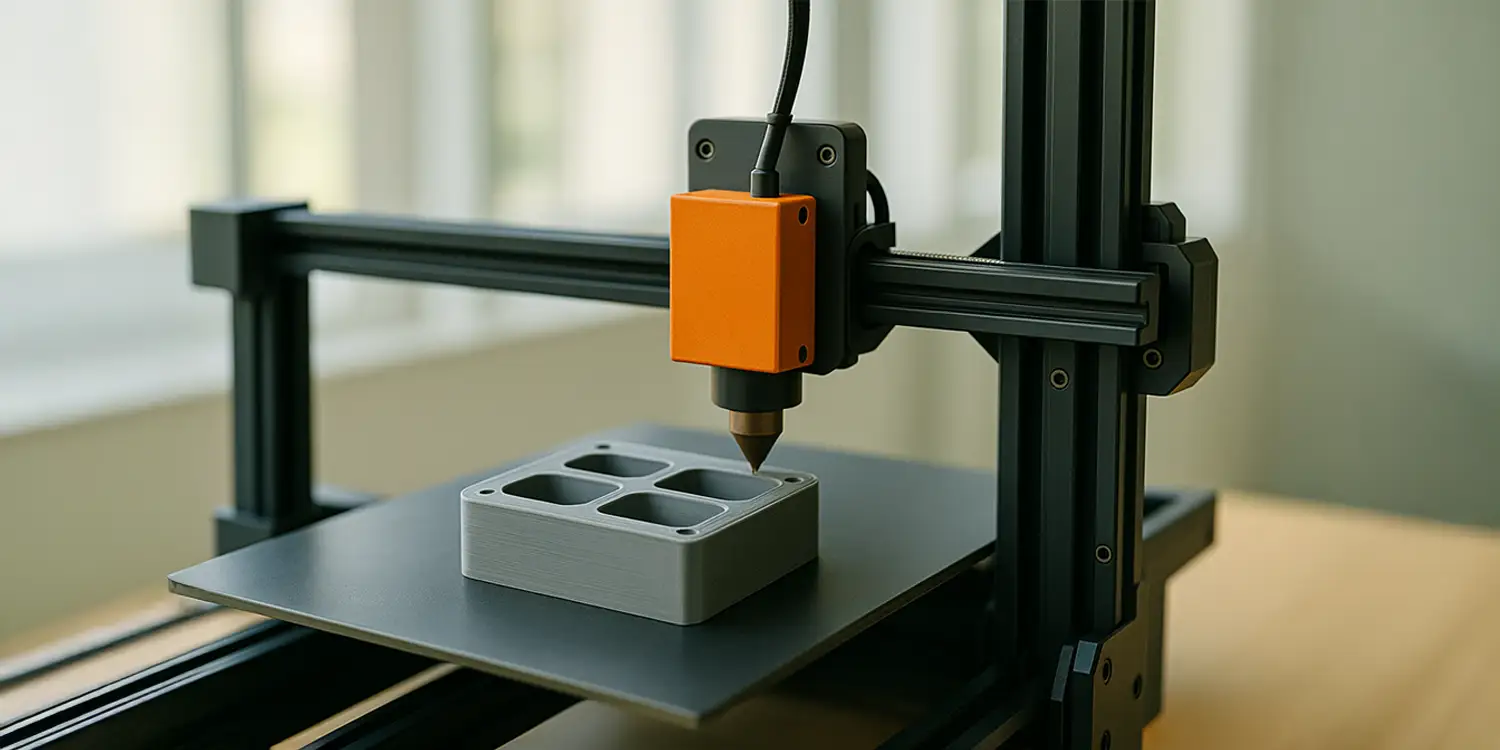

La impresión 3D, también llamada manufactura aditiva, es una tecnología que permite crear objetos

tridimensionales depositando capas sucesivas de material fundido. Su popularidad ha aumentado en

industrias que requieren diseños flexibles y tiempos de entrega cortos.

A diferencia de los métodos tradicionales como el fresado o mecanizado (que eliminan

material), la impresión 3D construye piezas directamente a partir de un modelo digital. Entre sus

principales ventajas están la simplificación de los procesos de fabricación y la posibilidad de

crear incluso productos finales usando materiales como polímeros, cerámicas, metales o compuestos,

aprovechando sus propiedades mecánicas, térmicas o químicas [6].

Una de las técnicas más usadas es el modelado por deposición fundida (FDM, por sus siglas en inglés), que consiste en depositar material fundido capa por capa hasta completar el diseño realizado en un software de modelado. Esta técnica permite imprimir moldes usando materiales con alta resistencia térmica y mecánica. También existen otras opciones, como las resinas de FormLabs, que utilizan estereolitografía (curado por luz); el sinterizado láser selectivo, donde un láser funde polvo de material para formar piezas sólidas; o el bombardeo de electrones, que permite trabajar con polvos metálicos de alta resistencia [6].

Materiales y propiedades

Hoy en día existe una amplia variedad de materiales de alto rendimiento adecuados para la fabricación de moldes por impresión 3D. Algunos ejemplos con potencial para insertos de moldes en inyección de plásticos incluyen:

- Policarbonato (PC): plástico resistente al impacto y rígido. Mantiene su rigidez hasta los 140 °C y su tenacidad (capacidad de absorber energía sin romperse) hasta los 20 °C. Su temperatura óptima de impresión está entre 260 °C y 290 °C [7], [8].

- PEI (Polieterimida): conocido comercialmente como Ultem, es un material ideal para moldeo debido a su alta resistencia térmica. Su temperatura de extrusión se sitúa entre 370 °C y 390 °C [8].

- Materiales compuestos: combinación de dos o más materiales que, al unirse, mejoran sus propiedades. Son más ligeros y resistentes que el acero, y más rígidos, lo que los hace adecuados para moldes de inyección [1].

- PEEK (Poliéter éter cetona): material orgánico compuesto por éteres y cetonas. Tiene buena durabilidad, es biocompatible (compatible con el cuerpo humano), resiste químicos, permite el paso de rayos X y tiene propiedades comparables al aluminio o titanio [9].

- Polímeros reforzados: polímeros a los que se añade fibra (de vidrio, carbono o kevlar) en forma corta o continua. Son materiales destacados por su baja expansión térmica y buena conductividad [10].

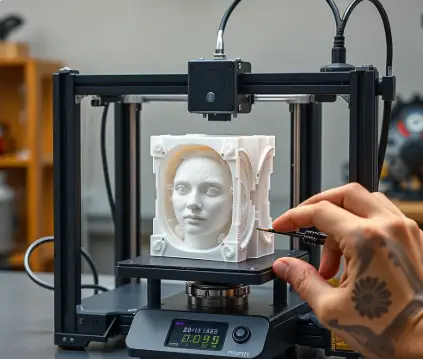

Las experiencias recientes

La impresión mediante tecnologías 3D sigue revolucionando la manufactura en distintas industrias, y

la aplicación en moldes no es la excepción. En los últimos años se han realizado diferentes

aplicaciones de moldes fabricados con manufactura aditiva en distintas ramas de la industria,

experimentando con materiales y procesos adecuándolos a sus necesidades.

Como primer ejemplo, un grupo de investigadores de la Universidad de Bolonia trabajaron con

el diseño de un molde impreso en tecnología 3D, con el objetivo de proteger el tapón de combustible

de una motocicleta de carreras. ¿Cuál fue el truco? Ellos utilizaron fibra de carbono y ajustaron

los parámetros de impresión para que tuviera una mayor resistencia y un mejor acabado superficial

[5].

Otro ejemplo es la investigación realizada por un equipo de la Academia de Ciencias de

Hungría, donde se enfocaron en el análisis del impacto de cargas térmicas y mecánicas de insertos de

moldes que fueron fabricados con impresión 3D. Su estudio concluyó con una correlación entre la

tensión de los insertos y la presión de la cavidad, lo que les permitió predecir posibles fallas

mecánicas antes de que estas pasaran [11].

En una investigación aparte, un grupo participante en la conferencia ESAFORM 2021 evaluó la

Polieterimida (PEI) en insertos usados en moldes para la inyección de plásticos. Se dieron cuenta de

que, aunque el material es térmicamente estable, se presentaban problemas con la expulsión de las

piezas y la permeación de agua. Ellos recomendaron pulir las piezas y utilizar recubrimientos para

mejorar las características superficiales [8].

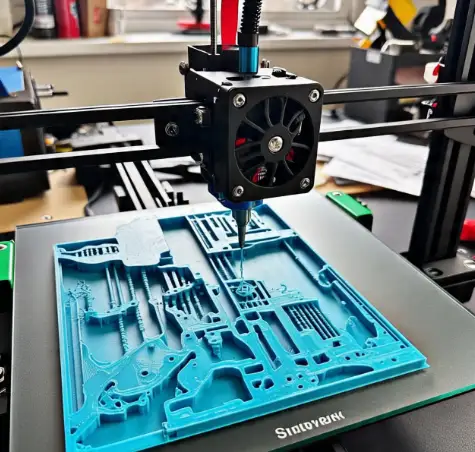

Loaiza y su equipo, de la Universidad EAFIT en Colombia, se enfocaron en la manufactura de

moldes para cuchillos desechables, haciendo uso de tecnologías 3D como lo son la estereolitografía

(SLA, por sus siglas en inglés), la impresión en pantalla de cristal líquido (LCD, por sus siglas en

inglés) y la estereolitografía enmascarada (MSLA, por sus siglas en inglés). Como consejo final,

propusieron verificar las dimensiones de los diseños y evaluar diferentes tipos de resinas para así

poder optimizar los costos de las investigaciones [12].

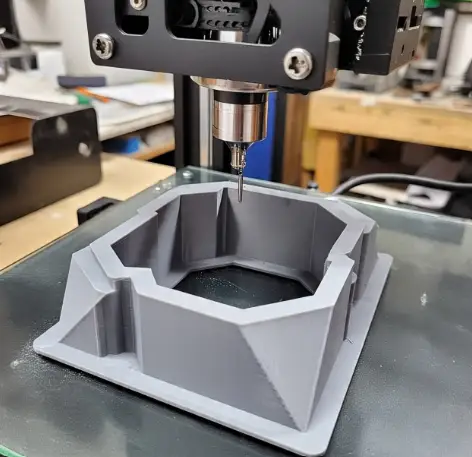

Otra investigación, dirigida por un grupo de la Universidad Politécnica de Valencia, exploró

la impresión 3D en la fabricación a gran escala utilizando fibra de carbono. Lograron mejorar sus

procesos con ayuda de simulaciones y también realizaron las impresiones en ángulos de 45 grados, con

lo que redujeron el consumo de material, y los productos finales resultaron ser de buena calidad

[13].

Conclusiones

Las investigaciones muestran que la manufactura aditiva en moldes para inyección de plásticos es una

alternativa viable que puede mejorar la calidad, reducir costos y ofrecer procesos más sostenibles.

La MA resulta ideal para fabricar moldes en prototipos o producciones cortas.

Los estudios sugieren considerar materiales como PolyCast o PolySmooth para mejorar la

estabilidad

térmica y mecánica, así como aplicar procesos posteriores (como pulido o recubrimientos) para lograr

mejores acabados.

Un aspecto clave es analizar bien las propiedades de los materiales, ajustando los

parámetros de

impresión para aprovechar al máximo sus cualidades. También se recomienda investigar los

postprocesos para reforzar o mejorar partes específicas del molde.

En conclusión, la impresión 3D no solo es una alternativa viable para fabricar moldes, sino que también permite procesos más eficientes, con menores costos y tiempos de entrega. Esto tiene un impacto económico positivo en las empresas, ayudándolas a adaptarse a los cambios del mercado.

La manufactura aditiva está revolucionando la forma en que fabricamos, y con el desarrollo continuo de tecnologías y materiales, se posiciona como una herramienta clave en el futuro de la industria. ¡Sin duda, estos avances seguirán dando mucho de qué hablar!

Referencias

[2] Espinosa R. José D. and Rodríguez S. José L., “Diseño y simulación de un molde construido mediante el uso de manufactura aditiva para la fabricación de botellas plásticas,” 2020. http://www.dspace.espol.edu.ec/xmlui/handle/123456789/50354

[3] G. Carrillo, C. Nuila, J. Laínez, G. Carrillo, C. Nuila, and J. Laínez, “Prototipado rápido en la fabricación de moldes impresos en 3D para soplado de plástico,” Ingenius, no. 24, pp. 28–35, Jun. 2020, doi: https://doi.org/10.17163/ings.n24.2020.03.

[4] C. Alfonso, F. Roldan, A. Miyer, and S. Castrillón, “MANUFACTURA ADITIVA EN MATERIALES POLIMÉRICOS POR PROCESO 3D FDM,” Revista digital de Semilleros de Investigación REDSI, vol. 3, pp. 1–7, 2020. doi: https://doi.org/10.24054/sei.v3i1.1192.

[5] P. Ferretti et al., “Molds with advanced materials for carbon fiber manufacturing with 3d printing technology,” Polymers (Basel), vol. 13, no. 21, Nov. 2021, doi: https://doi.org/10.3390/polym13213700.

[6] Hernández P. Andrea A., “La manufactura aditiva en la producción de prototipos 3D dentro del CCAI,” Revista de investigación y Desarrollo tecnológico CCAI TESE, vol. X, pp. 1–6, 2023. https://revista.ccaitese.com/index.php/ridt/article/view/11/2

[7] A. Bahar, S. Belhabib, S. Guessasma, F. Benmahiddine, A. E. A. Hamami, and R. Belarbi, “Mechanical and Thermal Properties of 3D Printed Polycarbonate,” Energies (Basel), vol. 15, no. 10, May 2022, doi: https://doi.org/10.3390/en15103686.

[8] D. Farioli, M. Strano, F. B. Vangosa, V. G. Zaragoza, and A. Aicardi, “Rapid tooling for injection molding inserts,” in ESAFORM 2021 - 24th International Conference on Material Forming, PoPuPS (University of LiFge Library), 2021. doi: https://doi.org/10.25518/esaform21.4186.

[9] R. Dua, Z. Rashad, J. Spears, G. Dunn, and M. Maxwell, “Applications of 3d-printed peek via fused filament fabrication: A systematic review,” Nov. 01, 2021, MDPI. doi: https://doi.org/10.3390/polym13224046.

[10] M. Tutar, “A Comparative Evaluation of the Effects of Manufacturing Parameters on Mechanical Properties of Additively Manufactured PA and CF-Reinforced PA Materials,” Polymers (Basel), vol. 15, no. 1, Jan. 2023, doi: https://doi.org/10.3390/polym15010038.

[11] S. Krizsma, N. K. Kovács, J. G. Kovács, and A. Suplicz, “In-situ monitoring of deformation in rapid prototyped injection molds,” Addit Manuf, vol. 42, Jun. 2021, doi: https://doi.org/10.1016/j.addma.2021.102001.

[12] Loaiza V. Juan C. and Echeverry C. Carlos M, “MAQUINAS Y RESINAS DE BAJO COSTO APLICADOS AL DESARROLLO DE PIEZAS PLASTICAS EN LA FASE DE VALIDACION POR MANUFACTURA ADITIVA EN MOLDES DE INYECCIÓN,” 2022. . [Online]. Available: https://repository.eafit.edu.co/server/api/core/bitstreams/3d192e0f-677e-4ef6-8e62-cab4dcef39a9/content

[13] C. García Gascón, “Diseño y fabricación de moldes para materiales compuestos en fabricación aditiva de gran formato: Hacia la economía circular del proceso.,” Jul. 2023, Accessed: Oct. 09, 2023. [Online]. Available: https://riunet.upv.es:443/handle/10251/195432