La Impresión 3D en el Futuro de los Robots

Lic. Samuel Burgos Fausto

Universidad Autónoma de Ciudad Juárez

Resumen

Los rodamientos fabricados mediante impresión 3D están transformando la creación de articulaciones robóticas, al ofrecer soluciones funcionales que no requieren ensamblaje. Gracias al uso de inteligencia artificial es posible diseñar brazos robóticos personalizados y optimizados para su fabricación mediante impresión 3D, integrando estos rodamientos como componentes esenciales de sus articulaciones. Esta tecnología también permite la impresión directa en el sitio de uso, lo que facilita la producción de piezas adaptadas a necesidades específicas. Además, los polímeros empleados en la impresión 3D pueden diseñarse para operar eficazmente en entornos extremos, donde su desempeño resulta crucial.

Introducción

El rápido avance de las tecnologías de fabricación aditiva —también conocida como impresión 3D— ha

revolucionado la producción de piezas con geometrías complejas y componentes personalizados. Uno de

los métodos más comunes dentro de esta tecnología es el modelado por deposición fundida (FDM, por

sus siglas en inglés), conocido por su simplicidad y versatilidad [1], [2] (Figura 1).

La fabricación de componentes robóticos mediante impresión 3D se está convirtiendo en una

práctica cada vez más común [3]. Esta tecnología ofrece ventajas importantes frente a otros métodos,

ya que permite producir objetos personalizados directamente en el lugar de trabajo, incluso en

sitios remotos —como plataformas petroleras, embarcaciones o regiones con temperaturas extremas—.

Esto abre nuevas oportunidades en términos de eficiencia energética, ahorro de tiempo y reducción de

costos [4], [5], [6].

Una de sus mayores fortalezas es la posibilidad de crear sistemas con múltiples

articulaciones en un solo paso, sin necesidad de ensamblaje, y manteniendo la movilidad deseada [7].

El uso combinado de esta tecnología con materiales plásticos reforzados permite diseñar piezas

mecánicas complejas e integradas en una sola impresión. Esta capacidad resulta especialmente útil

cuando los robots tradicionales enfrentan dificultades para operar debido a condiciones ambientales

adversas o falta de repuestos.

Manufactura aditiva

La manufactura aditiva, o impresión 3D, abre un nuevo horizonte para el diseño personalizado de

piezas, gracias a sus avanzadas capacidades de modelado y la variedad de materiales resistentes que

utiliza. Ha revolucionado la creación de brazos robóticos funcionales, al permitir fabricar

estructuras complejas de una sola vez. Esto reduce significativamente los costos y los tiempos de

producción al eliminar el ensamblaje de múltiples partes.

Además, su capacidad de personalización facilita la adaptación de los diseños a diversas

aplicaciones industriales, mejorando la precisión de los movimientos. Paralelamente, los avances en

materiales como plásticos reforzados y compuestos metálicos han permitido que los brazos robóticos

sean más resistentes, duraderos y funcionales. La manufactura aditiva está generando nuevas

oportunidades para desarrollar brazos robóticos de alto rendimiento, con énfasis en la eficiencia de

recursos y la personalización.

La impresión 3D y la inteligencia artificial

La combinación de impresión 3D con inteligencia artificial (IA) está transformando la manera en que

se diseñan y fabrican productos (Figura 2). La IA mejora el proceso de impresión en varias formas:

optimiza los diseños, asegura un control de calidad más preciso, automatiza ajustes y permite

personalizar productos de acuerdo con necesidades específicas.

Este enfoque conjunto proporciona mayor flexibilidad, eficiencia y precisión en la creación

de productos complejos, abriendo un abanico de nuevas oportunidades en sectores tan diversos como el

automotriz, el médico o el aeroespacial.

Polímeros en la manufactura aditiva

Los polímeros son materiales formados por cadenas largas de moléculas, como ciertos plásticos, que

pueden ofrecer alta resistencia mecánica y térmica, además de elasticidad. Hoy en día, muchos

polímeros adaptados a la manufactura aditiva son extremadamente fuertes y más ligeros que algunos

metales.

En las articulaciones robóticas, los rodamientos de plástico (piezas que permiten movimiento

giratorio o lineal entre partes) representan una alternativa superior a los metálicos. No requieren

lubricación, son más silenciosos y funcionan mejor en ambientes secos o corrosivos. Además, tienen

una vida útil más prolongada, no necesitan mantenimiento y ofrecen un rendimiento excelente,

especialmente en condiciones de alta humedad o temperaturas extremas.

Una de las ventajas más importantes de la impresión 3D en este contexto es la posibilidad de

producir los brazos robóticos directamente en el sitio donde se necesitan. Además, permite diseñar

piezas con formas altamente personalizadas, lo que abre nuevas posibilidades para crear soluciones

adaptadas a situaciones específicas.

Hoy en día, un brazo robótico comercial puede costar miles de dólares y tardar meses en ser

entregado. Con la manufactura aditiva, se logran ahorros significativos en costos, tiempo de

producción y envío. También se reduce la complejidad de los ensambles y se optimiza el uso de

materiales, haciendo el proceso mucho más eficiente.

Rodamientos como articulación robótica

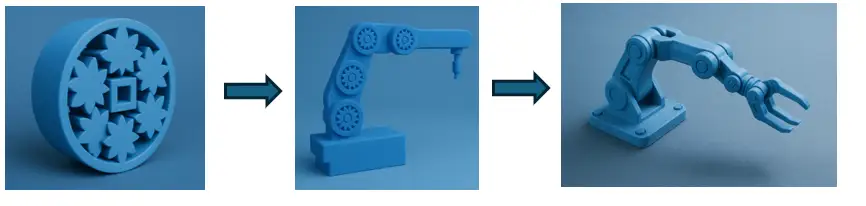

En la manufactura aditiva existen varios tipos de rodamientos que pueden ser usados como

articulaciones robóticas(Figura 3), como el engranaje helicoidal, el rodamiento lineal dentado y el

rodamiento de bolas. Estos elementos permiten mejorar el rendimiento y la durabilidad de las

articulaciones, reduciendo vibración y ruido en comparación con sus equivalentes metálicos.

Un análisis ha mostrado que el tipo de rodamiento más adecuado para una articulación

robótica es el helicoidal. Este tipo cuenta con cilindros dentados, similares a los engranajes

helicoidales en su centro, rodillos y cara interna. Su diseño permite imprimirlo tanto en posición

vertical como horizontal sin perder funcionalidad.

Gracias a esto, es posible imprimir brazos robóticos completos en una sola operación, sin

necesidad de ensamblaje, con articulaciones totalmente funcionales desde el primer momento.

Conclusiones

Comprender la sintomatología del TDAH permite diseñar soluciones creativas que mejoren la experiencia

Los rodamientos fabricados por impresión 3D representan una solución innovadora para crear

articulaciones robóticas funcionales y sin necesidad de ensamble. La inteligencia artificial permite

generar diseños optimizados y personalizados para la impresión 3D, integrando estos rodamientos en

los brazos robóticos desde la etapa de diseño.

Además, el uso de polímeros adecuados permite construir brazos robóticos que operan en

entornos extremos —como ambientes criogénicos (temperaturas muy bajas), bajo el agua, en el espacio

o en instalaciones navales—, donde cumplen funciones clave y de gran importancia (Figura 4).

Referencias

[2] W. Li, H. Sun, M. Tong, N. Mustafee, and L. Koh, “Customizing customization in a 3D printing-enabled hybrid manufacturing supply chain,” Int J Prod Econ, vol. 268, Feb. 2024, doi: https://doi.org/10.1016/j.ijpe.2023.109103.

[3] R. Toshev, D. Bengs, P. Helo, and M. Zamora, “Advancing Free-Form Fabrication: Industrial Robots’ Role in Additive Manufacturing of Thermoplastics,” in Procedia Computer Science, Elsevier B.V., 2024, pp. 3131–3140. doi: https://doi.org/10.1016/j.procs.2024.02.129.

[4] T. Kosmal et al., “Hybrid additive robotic workcell for autonomous fabrication of mechatronic systems - A case study of drone fabrication,” Additive Manufacturing Letters, vol. 3, Dec. 2022, doi: https://doi.org/10.1016/j.addlet.2022.100100.

[5] A. A. Krimpenis, V. Papapaschos, and E. Bontarenko, “HydraX, a 3D printed robotic arm for Hybrid Manufacturing. Part I: Custom design, manufacturing and assembly,” in Procedia Manufacturing, Elsevier B.V., 2020, pp. 103–108. doi: https://doi.org/10.1016/j.promfg.2020.10.016.

[6] A. Baghdadi, L. Ledderose, S. Ameri, and H. Kloft, “Experimental and numerical assessments of new concrete dry connections concerning potentials of robotic CNC manufacturing technique,” Eng Struct, vol. 280, Apr. 2023, doi: https://doi.org/10.1016/j.engstruct.2023.115605.

[7] E. Elsacker, E. Peeters, and L. De Laet, “Large-scale robotic extrusion-based additive manufacturing with living mycelium materials,” Sustainable Futures, vol. 4, Jan. 2022, doi: https://doi.org/10.1016/j.sftr.2022.100085.