Materiales compuestos laminados con auto-reparación: innovación y futuro

Dr. Alejandro E. Rodríguez-Sánchez

Investigador y profesor universitario de programas de ingeniería en la Universidad Panamericana,

Universidad de Guanajuato y el Tecnológico Nacional de México.

Resumen

Los materiales compuestos laminados, caracterizados por su estructura en capas, ofrecen propiedades mecánicas superiores y al mismo tiempo son ligeros, por lo que en industrias como la aeroespacial y la automotriz son de amplio uso. En este artículo se explora la innovadora tecnología de auto-reparación o self-healing en estos materiales, la cual permite reparar daños internos sin intervención externa ni aporte energético suplementario. Así, se presentan los mecanismos y elementos principales de dicha tecnología, sus técnicas de implementación y aplicaciones potenciales, destacando cómo esta capacidad puede mejorar la durabilidad y seguridad de las estructuras fabricadas con materiales compuestos laminados. Además, se abordan perspectivas futuras de la tecnología en cuestión en estos materiales, incluyendo la integración de sensores y nanotecnología para materiales más inteligentes y sostenibles. El desarrollo de materiales compuestos con capacidades de auto-reparación está abriendo nuevas posibilidades para estructuras más eficientes en diversas industrias.Introducción

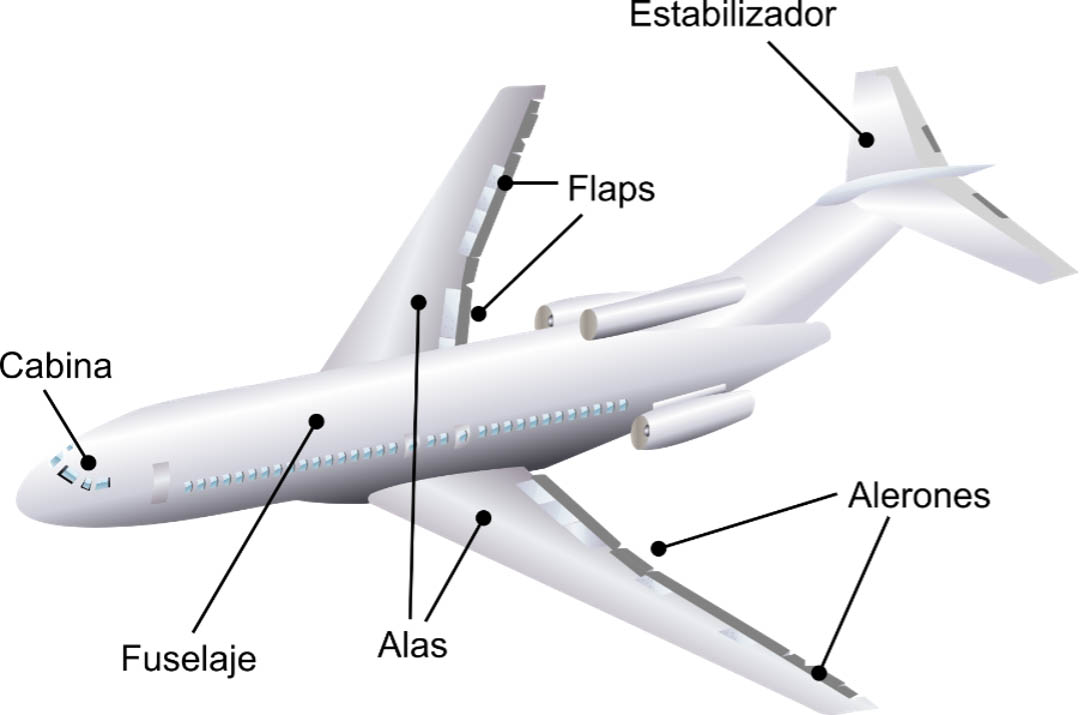

Un material se considera compuesto cuando está formado por dos o más materiales, de naturaleza distinta, que, al combinarse, generan características superiores a las de sus componentes por separado [1]. Esta sinergia permite que los materiales compuestos ofrezcan propiedades como alta resistencia a la tracción, baja densidad, resistencia a la fatiga y resistencia a la corrosión, virtudes que no se encuentran en los materiales tradicionales como el metal (que tiene una alta densidad), la madera (la cual es frágil) o el plástico (que no es altamente resistente).Los materiales compuestos son utilizados para la fabricación de estructuras que requieren rigidez y alta resistencia, pero que al mismo tiempo necesitan baja densidad para obtener diseños más ligeros y eficientes que reduzcan el consumo energético. El caso más ejemplar en la ingeniería es el de las aeronaves. Los aviones, por ejemplo, deben ser lo más ligeros posible, pero también deben resistir las cargas a las que están sometidos durante su ciclo de operación (desde su despegue hasta el aterrizaje). Por esta razón, muchas piezas y estructuras de un avión, como el fuselaje, las alas y los estabilizadores, están fabricadas con compuestos laminados; de hecho, alrededor de un 50% de los materiales usados en aeronaves son compuestos laminados, siendo el fuselaje de aviones modernos donde más se aplican (Figura 1) [2]. Así, los materiales compuestos permiten que los aviones mantengan una alta resistencia estructural mientras reducen significativamente su peso, mejorando la eficiencia en el consumo de combustible y su rendimiento en general. Además, los compuestos ofrecen una excelente resistencia a la corrosión y a la fatiga, lo cual es crucial para la longevidad y seguridad de muchas aeronaves.

Una de las innovaciones más destacadas en el campo de los materiales compuestos es la capacidad de auto-reparación o self-healing [4]. Este concepto se basa en la integración de agentes reparadores dentro de la matriz de un material compuesto, los cuales se activan cuando se produce un daño, como micro fisuras, y logran restaurar la integridad estructural del material sin intervención externa. Esta tecnología promete extender la vida útil de los componentes fabricados con compuestos, reducir los costos de mantenimiento y aumentar la seguridad en aplicaciones críticas como la aviación.

En este artículo, se presenta la técnica de self-healing en compuestos laminados, explorando los mecanismos por los cuales estos materiales pueden detectar y reparar daños, las técnicas de implementación y sus potenciales aplicaciones, como la industria aeroespacial, la automotriz, y otras más, destacando cómo la auto-reparación puede revolucionar la durabilidad y la fiabilidad de las estructuras compuestas en el futuro.

Materiales compuestos laminados

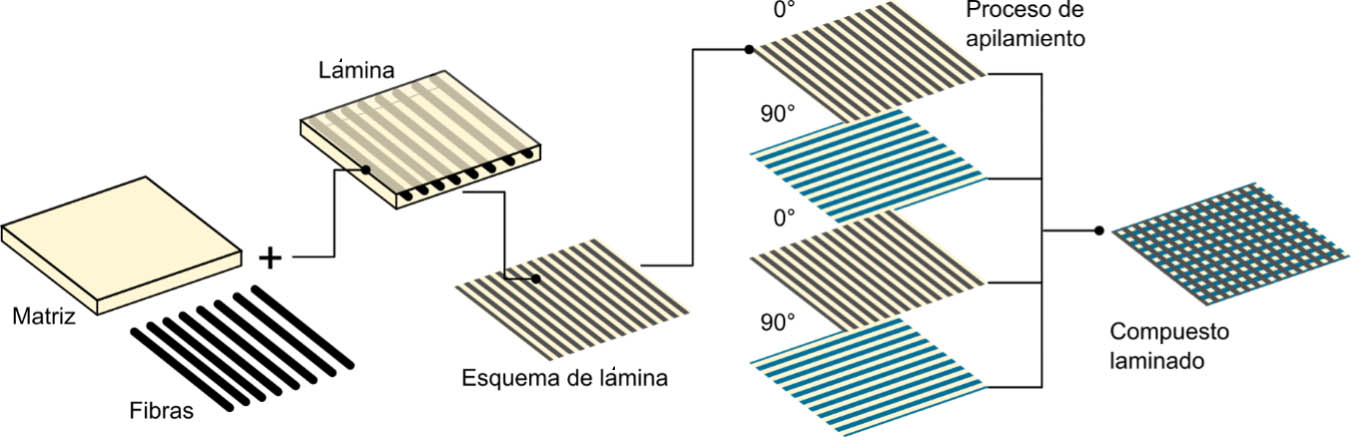

Los materiales compuestos laminados representan una categoría avanzada de materiales de ingeniería, y están caracterizados por su estructura de capas —o láminas—. Cada capa puede estar compuesta por fibras orientadas en direcciones específicas, unidas por una matriz, típicamente de polímero, que puede ser termoestable o termoplástica (Figura 2) [5]. Esta configuración permite diseñar y fabricar materiales con propiedades específicas de acuerdo con una dirección de carga, optimizando la resistencia y rigidez donde más se necesita. Esto es particularmente valioso en aplicaciones donde el peso y la resistencia son críticos, como en la industria aeroespacial, la automotriz y en deportes de alto rendimiento. En el ámbito aeroespacial, puede considerarse como un buen ejemplo el fuselaje de un avión moderno (Figura 1). Los materiales compuestos laminados se utilizan para fabricar secciones del fuselaje debido a su capacidad para ofrecer alta resistencia en direcciones específicas. Así, las fibras de carbono pueden ser orientadas a lo largo de su longitud para soportar la tensión a lo largo del fuselaje, mientras que otras capas pueden tener fibras orientadas en otras direcciones para resistir, por ejemplo, fuerzas de torsión. De hecho, la laminación de estos materiales además de mejorar las propiedades mecánicas, también permite la incorporación de otros materiales funcionales, como capas conductivas o aislantes, ampliando así su versatilidad.El proceso de fabricación de compuestos laminados incluye varias técnicas. La más común es el lay-up manual o automatizado (Figura 2) [5], donde se colocan capas de material reforzante impregnadas con resina en un molde, seguido por el curado bajo presión y temperatura. Otra técnica notable es el filament winding, donde fibras continuas son enrolladas alrededor de un mandril y luego impregnadas con resina. Estas técnicas permiten la creación de formas complejas de piezas y estructuras, y la personalización de las propiedades del material en función de la aplicación final, ofreciendo así una flexibilidad de diseño que es difícil de alcanzar con materiales homogéneos como es el aluminio.

Más aún, los beneficios de los compuestos laminados no se limitan solo a su resistencia y ligereza; también incluyen una excelente resistencia a la corrosión, capacidad de amortiguación, y con los avances recientes, la integración de funcionalidades como la auto-reparación. Esta característica permite que los materiales compuestos laminados puedan detectar y reparar daños internos automáticamente, extendiendo así su vida útil y mejorando la seguridad en aplicaciones críticas.

Auto-reparación en compuestos laminados

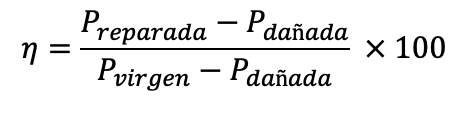

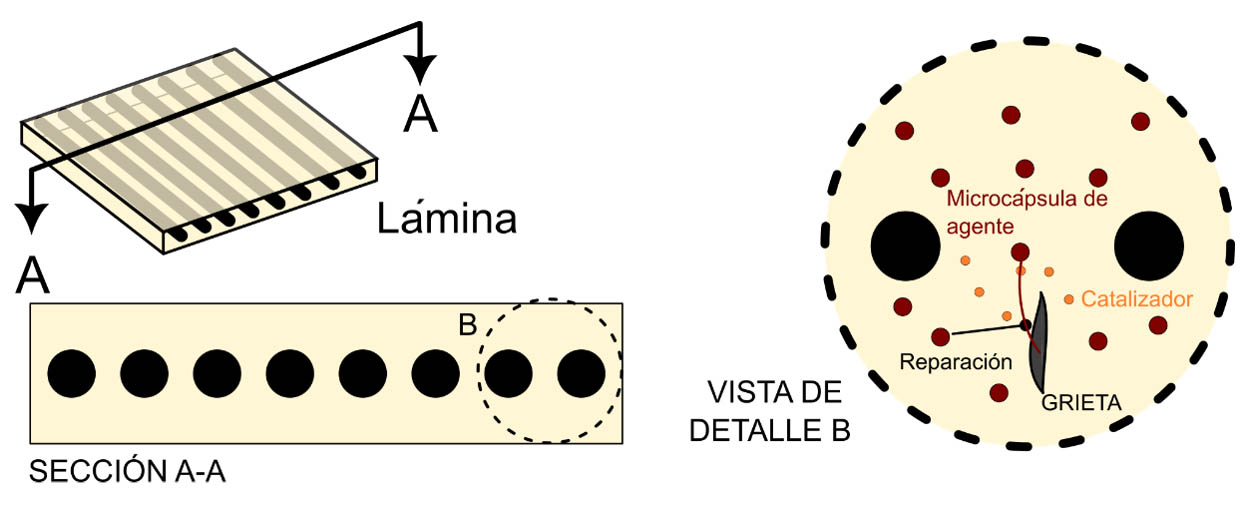

La idea de materiales con propiedades de auto-reparación no es nueva; de hecho, los antiguos romanos ya utilizaban mezclas de mortero que podían repararse a sí mismas gracias a reacciones químicas con el agua de lluvia, prolongando la vida de sus construcciones [6]. En los compuestos laminados modernos, este concepto se ha sofisticado, integrando agentes de curación que pueden ser polímeros termoestables (una vez que se moldean y endurecen, no se pueden volver a fundir ni reformar) o termoplásticos (se pueden fundir, moldear y volver a fundir muchas veces), los cuales, al activarse reparan el daño y pueden mejorar la cohesión entre las fibras y la matriz, aumentando la durabilidad y la resistencia del material frente a futuros impactos o cargas [7]. Como tal, el self-healing o auto-reparación en materiales compuestos es una tecnología reciente que les permite detectar y reparar daños internos sin intervención externa. En los compuestos laminados, esta capacidad se logra mediante la incorporación de microcápsulas o vasos capilares que contienen agentes reparadores. Uno de estos agentes es el diciclopentadieno, que se almacena en microcápsulas (Figura 3). Así, cuando se produce una fisura o grieta, estas cápsulas se rompen, liberando este agente que, al entrar en contacto con un catalizador presente en la matriz del compuesto, se polimeriza y sella la grieta, recuperando así parte de la integridad estructural del material.La investigación en este campo busca optimizar estos procesos para que la auto-reparación sea más eficiente, rápida y adaptable a diferentes tipos de daños y ambientes. De hecho, la medición y evaluación de la efectividad de la auto-reparación en un material compuesto laminado puede trazarse mediante la siguiente ecuación [4]:

Las aplicaciones potenciales del self-healing en materiales compuestos son prometedoras. En la industria aeroespacial, por ejemplo, la capacidad de auto-reparación puede revolucionar la durabilidad y seguridad de las estructuras de las aeronaves. Imagina un fuselaje que puede detectar y reparar microfisuras automáticamente, reduciendo así la necesidad de mantenimiento frecuente y prolongando la vida útil de los componentes. Esta tecnología también tiene un gran potencial en la industria automotriz, donde las carrocerías podrían beneficiarse de la auto-reparación, mejorando la seguridad y reduciendo los costos de reparación.

Además, el self-healing podría tener un impacto significativo en la exploración espacial [8]. Los materiales que pueden repararse automáticamente podrían proteger las estructuras de las estaciones espaciales y los vehículos de los daños causados por operación. Esta capacidad no solo mejoraría la longevidad de las estructuras espaciales, sino que también reduciría la necesidad de misiones de reparación costosas y peligrosas. El self-healing en materiales compuestos tiene el potencial de transformar una amplia gama de industrias, mejorando la eficiencia, la seguridad y la sostenibilidad de las estructuras y componentes.

Conclusión y perspectivas futuras

La tecnología de auto-reparación en materiales compuestos laminados es innovadora dentro de la ciencia e ingeniería de materiales, y se perfila como una promesa para lograr durabilidad y eficiencia del diseño de estructuras en múltiples industrias, como la automotriz y la aeroespacial. A medida que la ingeniería avanza, las perspectivas futuras de esta tecnología incluyen la mejora de los mecanismos de auto-reparación para actuar más rápido y con mayor eficacia, así como la integración de sensores que puedan predecir y prevenir daños antes de que ocurran, proveyendo así una reparación reactiva con una proactiva. Como tal, la investigación continúa para superar desafíos como la escalabilidad de la producción, la compatibilidad de los agentes de curación con diferentes matrices y fibras, y la garantía de que la reparación no comprometa otras propiedades del material (como lo puede ser su rigidez o su resistencia mecánica). Además, se espera que la nanotecnología y la inteligencia artificial jueguen roles cruciales en la tecnología del self-healing, permitiendo a los materiales repararse a sí mismos y adaptarse en respuesta a su entorno. Estos campos prometen igualmente una reducción significativa en el uso de recursos y en la huella de carbono, al prolongar la vida útil de los productos y reducir la necesidad de reemplazos.En conclusión, el desarrollo de materiales compuestos con capacidades de self-healing está allanando el camino hacia estructuras más inteligentes, sostenibles y seguras, con aplicaciones que podrían extenderse desde la aviación y el automovilismo hasta la construcción y más allá, marcando el inicio de una era donde los materiales no solo soportan, sino que también se regeneran y evolucionan.

Referencias

Referencias

[1] D. R. Askeland, Ciencia e ingeniería de los materiales, 3rd ed., G. Sánchez García, Trans. Mexico

City, Mexico: Grupo E. Iberoaméric, 1998, pp. 1-790. ISBN: 9687529369.

[2] B. Parveez, M. I. Kittur, I. A. Badruddin, S. Kamangar, M. Hussien, and M. A. Umarfarooq, "Scientific Advancements in Composite Materials for Aircraft Applications: A Review," Polymers, vol. 14, no. 22, p. 5007, 2022. https://doi.org/10.3390/polym14225007

[3] Federal Aviation Administration, "Boeing 727 flight control surfaces," 7 September 2013. Disponible en línea en: http://www.faa.gov/regulations_policies/handbooks_manuals/aircraft/amt_handbook/media/FAA-8083-30_Ch03.pdf. [Accesado el 7 de septiembre de 2024]. (Figura de dominio público).

[4] Wang, Y., D. T. Pham, C. Ji, and E. Harkin-Jones. 2015. "Self-healing Composites: A Review." Cogent Engineering 2, no. 1. https://doi.org/10.1080/23311916.2015.1075686.

[5] Xu, Y., J. Zhu, Z. Wu, et al. 2018. "A Review on the Design of Laminated Composite Structures: Constant and Variable Stiffness Design and Topology Optimization." Advances in Composites and Hybrid Materials 1: 460–477. https://doi.org/10.1007/s42114-018-0032-7.

[6] C. Allard, "Self-healing Roman concrete," Nat Rev Mater, vol. 8, no. 80, pp. 80, 2023. https://doi.org/10.1038/s41578-023-00539-z.

[7] Kanu, Nand Jee, Eva Gupta, Umesh Kumar Vates, and Gyanendra Kumar Singh. 2019. "Self-healing Composites: A State-of-the-Art Review." Composites Part A: Applied Science and Manufacturing 121: 474-486. https://doi.org/10.1016/j.compositesa.2019.04.012.

[8] Pernigoni, L., U. Lafont, and A. M. Grande. 2021. "Self-healing Materials for Space Applications: Overview of Present Development and Major Limitations." CEAS Space Journal 13: 341–352. https://doi.org/10.1007/s12567-021-00365-5.

[2] B. Parveez, M. I. Kittur, I. A. Badruddin, S. Kamangar, M. Hussien, and M. A. Umarfarooq, "Scientific Advancements in Composite Materials for Aircraft Applications: A Review," Polymers, vol. 14, no. 22, p. 5007, 2022. https://doi.org/10.3390/polym14225007

[3] Federal Aviation Administration, "Boeing 727 flight control surfaces," 7 September 2013. Disponible en línea en: http://www.faa.gov/regulations_policies/handbooks_manuals/aircraft/amt_handbook/media/FAA-8083-30_Ch03.pdf. [Accesado el 7 de septiembre de 2024]. (Figura de dominio público).

[4] Wang, Y., D. T. Pham, C. Ji, and E. Harkin-Jones. 2015. "Self-healing Composites: A Review." Cogent Engineering 2, no. 1. https://doi.org/10.1080/23311916.2015.1075686.

[5] Xu, Y., J. Zhu, Z. Wu, et al. 2018. "A Review on the Design of Laminated Composite Structures: Constant and Variable Stiffness Design and Topology Optimization." Advances in Composites and Hybrid Materials 1: 460–477. https://doi.org/10.1007/s42114-018-0032-7.

[6] C. Allard, "Self-healing Roman concrete," Nat Rev Mater, vol. 8, no. 80, pp. 80, 2023. https://doi.org/10.1038/s41578-023-00539-z.

[7] Kanu, Nand Jee, Eva Gupta, Umesh Kumar Vates, and Gyanendra Kumar Singh. 2019. "Self-healing Composites: A State-of-the-Art Review." Composites Part A: Applied Science and Manufacturing 121: 474-486. https://doi.org/10.1016/j.compositesa.2019.04.012.

[8] Pernigoni, L., U. Lafont, and A. M. Grande. 2021. "Self-healing Materials for Space Applications: Overview of Present Development and Major Limitations." CEAS Space Journal 13: 341–352. https://doi.org/10.1007/s12567-021-00365-5.